在傳統工業領域,裝車作業長期依賴人工操作,從車輛調度、裝載控制到質量監測,每一個環節都可能因人為誤差導致效率低下、安全隱患頻發。然而,隨著人工智能、機器視覺等技術的深度融合,無人值守智能裝車系統應用,完全改變了以往裝車作業模式,成為企業提效增安的“智慧大腦”。

從“人機協同”到“全流程無人化”的技術躍遷

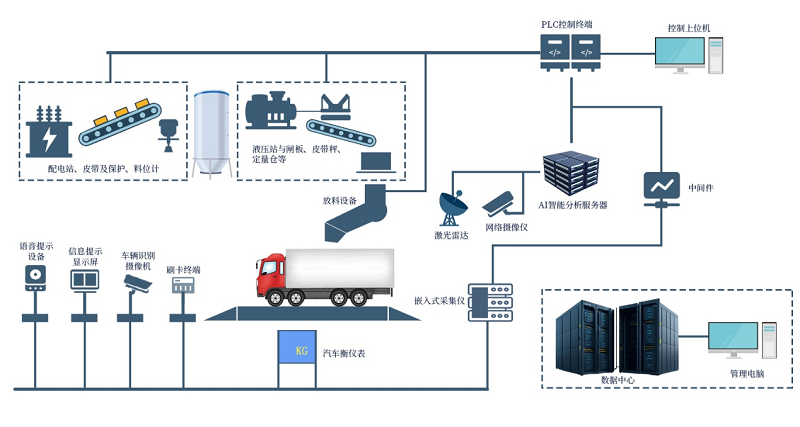

傳統裝車模式下,工人需通過紅綠燈指揮車輛挪動、手動調整裝載量,不僅耗時費力,還易因溝通誤差引發超載、偏載、欠載、撒料等問題。而智能裝車系統通過三維激光雷達點云建模與AI算法的協同,可實時捕捉車輛位置、車廂尺寸及物料分布狀態,動態生成最佳裝車策略,實現從車輛識別、精準定位到定量裝載的全流程自動化。

效率升級:從“耗時耗力”到“一鍵作業”

無人值守智能裝車系統的核心優勢在于其高度自動化作業能力和動態響應能力。系統可自動識別車牌、車廂、監測料位高度、監測車輛位置等,并進行智能判斷,自動進行裝車作業,裝車過程全流程自動進行,自動提醒移車,其作業效率較傳統操作方式提升30%及以上。

同時,通過遠程監控系統,企業管理者可更好地及時調整裝車計劃,避免因調度延遲造成的資源浪費。

安全升級:從“經驗判斷”到“智能防控”

人工裝車常因視覺盲區或疲勞操作導致超載、偏載,甚至引發設備碰撞事故。無人值守智能裝車系統通過多傳感器多技術融合(如紅外探測、重量傳感、機器視覺、遠程操控),構建起立體化安全防護網:

1.裝載精準控制:實時監測物料重量與分布,自動終止超限作業,杜絕超載風險。

應急響應機制:突發事件時,司機或站臺監督人員可利用緊急叫停按鈕迅速停止裝車操作。同時,緊急叫停會被自動記錄,供后續事故追溯分析。

2.數字孿生可視化:系統可構建實時數據看板和數字駕駛艙,實現裝車全場景可視化,將裝車現場納入監控之下,并實時動態監控和預警。

3.故障分類與通知:所有故障(裝車異常、設備故障等)及時報警,且故障和報警信息同步上傳至集控室,并通過彈框或語音提醒等多種方式通知相關人員,立即作出相應處理。

行業賦能:從“單點突破”到“生態協同”

無人值守智能裝車系統的價值不僅限于單點效率提升,更在于推動產業鏈的智能化協同。在港口物流場景中,該系統與無人過磅系統、自動化運輸設備聯動,形成“裝-運-檢”一體化閉環,減少60%以上的中間環節人力成本。而在火電廠、礦山等重工業場景,系統通過整合物聯網平臺,可實時上傳裝車數據至云端,為企業優化庫存管理、能源消耗提供決策依據。

無人值守智能裝車系統通過先進的自動化、智能化技術,不僅提升了生產效率,減少了人為錯誤,還增強了操作安全性和企業的競爭力。智能化升級無疑是現代工業發展的必然趨勢,而無人值守智能裝車系統將成為企業提高效率、保證安全、節約成本的得力幫手。

最新資訊

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江蘇蘇州·工業園區

江蘇蘇州·工業園區

聯系我們

聯系我們

蘇ICP備19061938號

新聞資訊

新聞資訊

官方微信

官方微信